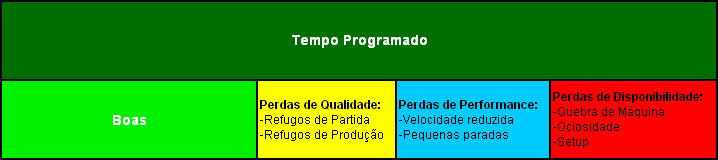

O OEE não apenas fornece um indicador de desempenho global do equipamento, como também indica quais as perdas que estão afetando seu valor. As principais perdas de produção que afetam o OEE podem ser vistas na figura abaixo.

Quebras de Equipamento

Para reduzir as perdas de produção devido quebras de equipamento é importante saber quanto tempo ficou parada em função de cada motivo de parada. Além disto, é muito importante também que se faça uma análise para encontrar a causa raiz que levou a máquina a parar.

Conseguindo encontrar os principais problemas e as causas raiz, daí deve-se partir para eliminação das causas. Você pode começar atacando as maiores perdas e também aquelas que, apesar de não serem as maiores, podem ser obtidas à um custo mínimo e rapidamente.

Ações que podem ser tomadas para redução das perdas de produção:

- Limpeza

- Manutenção autônoma

- Manutenção preventiva

- Lubrificação

- Inspeção por ultrasom

- Implantação do TPM

Técnicas que ajudam a identificar estas perdas:

- Medição automática do tempo de máquina parada e seu motivo

- Andon

- Gráfico hora a hora da produção

Paradas de produção devido Ociosidade

Da mesma forma que nas perdas de produção por quebra de equipamento, é importante conhecer as razões por que ocorrem as ociosidades e depois fazer uma análise para se encontrar as causas raiz.

Estas paradas são devido falta de material, aguardando reabastecimento, aguardando movimentação, enfim uma série de razões que não são quebra de máquina e nem preparação de máquina. Estão relacionadas ao processo, organização, etc.

Ações que podem ser tomadas para redução das perdas de produção:

- Planejamento das necessidades de materiais para evitar a falta de materiais na hora de produzir

- Preparação antecipada de dispositivos e ferramentais a serem utilizados na linha

- Melhor comunicação entre os setores que servem à fábrica (engenharia, manutenção, dispositivos/ferramentais, estoque, qualidade, transporte, etc).

Técnicas que ajudam a identificar estas perdas:

- Medição automática do tempo de máquina parada e seu motivo

- Andon

- Gráfico hora a hora da produção

Preparação de Máquina

Para reduzir o tempo de preparação de máquina deve-se utilizar as técnicas de troca rápida de ferramenta, comumente chamada de SMED, em inglês, que são as iniciais para Single Minute Exchage of Dies.

Técnicas utilizadas para reduzir o tempo de preparação:

- Troca rápida de ferramental (SMED)

- Planejamento visando enfileirar ordens de produção de itens iguais ou semelhantes, conseguindo com isto reduzir o tempo total gasto com preparação de máquinas.

Técnicas que ajudam a identificar estas perdas:

- Medição automática do tempo de troca de produto.

- Andon.

- Gráfico hora a hora da produção.

Pequenas Paradas e Ciclos Lentos

Por serem de curta duração, o cálculo do tempo ciclo manualmente durante a produção, bem como o registro manual das ocorrências de pequenas paradas e ciclos lentos, são difíceis de se realizar dificultando a tomada rápida de ações corretivas e a realização de análises que nos permitam entender o quanto representam e seu comportamento. De todas as perdas, estas são as mais difíceis de se combater.

Ações que podem ser tomadas para redução das perdas de produção:

- Revisar os procedimentos de preparação da máquina

- Treinamento do operador

- Treinamento da equipe de preparação da máquina

- Melhor especificação dos materiais comprados e garantia de que atende às especificações

- Manutenção adequada de dispositivos, moldes, matrizes, etc

Técnicas que ajudam a identificar estas perdas:

- Medição em tempo real do tempo ciclo real e comparação com o tempo ciclo padrão;

- Estabelecer um limite que permita separar as pequenas paradas dos ciclos lentos, pois as causas que levam a cada uma são bem diferentes.

- Gráfico de produção hora a hora ao lado do equipamento

Rejeitos durante startup e durante produção

Para conseguir reduzir as peças que não ficaram boas na primeira vez é importante possuir estatísticas a respeito dos defeitos encontrados, por produtos, turno, matéria-prima utilizada, entre outras informações. Tudo isto irá nos ajudar a identificar causas e tomar ações preventivas.

É importante que se leve em consideração os itens retrabalhados e os itens reclassificados, pois todos eles não itens que não ficaram bons na primeira vez e podem representar grandes perdas.

Ações que podem ser tomadas para redução das perdas de produção:

- Melhor especificação técnica dos matérias comprados

- Inspeção do material no recebimento ou antes do uso

- Treinamento do operador

- Melhorar instrução de trabalho

- Revisar e melhorar o procedimento de preparação

- Revisar e melhorar os procedimentos de manutenção corretiva e preventiva

Técnicas que ajudam a identificar estas perdas:

- Contagem automática de itens bons e itens ruins

- Gráfico hora a hora de itens ruins

Deseja aprender a calcular o OEE?

Acesse a página “Como calcular o OEE“.

Planilha com exemplo de como calcular o OEE

Acesse a página “Baixar planilha OEE“.

Lista de Motivos de Parada de Produção

Conheça as boas práticas para definir uma lista de motivos de paradas. “Clique aqui“.