Em qualquer trabalho que vise reduzir o tempo parado de um equipamento, saber os motivos destas paradas e o tempo que ficou sem produzir por estes motivos é fundamental, sendo o gráfico de Pareto das paradas uma das principais ferramentas utilizadas e ponto de partida para estes trabalhos.

O Pareto das paradas é elaborado com base nas informações de paradas de produção do equipamento, que normalmente é composta dos seguintes dados: horário de início, duração e motivo da parada. Normalmente estas informações são fornecidas pelo operador do equipamento, mas há casos em que o horário e duração da parada são fornecidos automaticamente, porém o motivo da parada é, na grande maioria dos casos, fornecido pelo operador do equipamento.

Assim 3 fatores podem influenciar na qualidade das informações de parada de produção: o operador, os recursos que o apoiam e a lista de motivos de parada. E para conseguir bons resultados nos trabalhos de melhoria deve-se cuidar da motivação e capacitação das pessoas, investir nas ferramentas que o apoiam e investir na elaboração de uma lista de motivos de parada de produção que seja completa, concisa e clara, que é o objetivo deste artigo.

As principais categorias de parada de produção

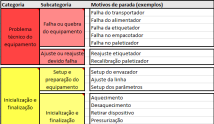

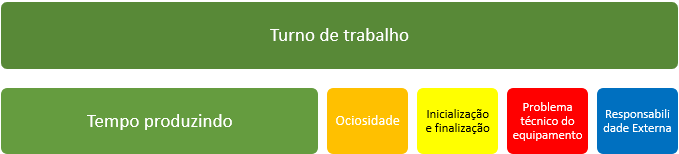

Analisando os motivos pelos quais os equipamentos param de produzir durante o turno de trabalho, pode-se classificá-los em quatro categorias principais, conforme ilustra na figura abaixo.

Estas categorias são divididas em categorias menores, mais específicas, que reúnem os motivos de parada de produção desta subcategoria. A seguir será apresentado o que significa cada uma das categoria e subcategorias e apresentado alguns exemplos de motivos de parada que podem pertencer ao grupo.

Importante: estas categorias e subcategorias são apenas um ponto de partida que ajudará a elaborar a lista dos motivos de parada, mas nem todo processo possui todas as subcategorias apresentadas aqui. E pode ser que, ao final do processo, descubra que é possível dividir algumas subcategorias em 2 ou mais subcategorias.

Elaboramos uma planilha para ajudar na leitura deste artigo e a definir os motivos de parada de suas máquinas. << Baixe aqui >>.

Paradas por problema técnico do equipamento

Nesta categoria não está saindo produtos do equipamento devido algum problema técnico do equipamento, tal como falha ou quebra do equipamento.

Falhas ou quebra do equipamento

Ocorre quando não sai produto do equipamento por ele estar quebrado ou apresentado alguma falha que o impede de funcionar.

Exemplos:

• Falha do transportador

• Falha do alimentador

• Quebra do etiquetador

• Falha da embaladeira

• Quebra do paletizador

Importante: escolha motivos relacionados ao processo e sintomas e não à causa. Evite motivos do tipo: Problema elétrico, problema mecânico, manutenção elétrica, manutenção mecânica.

Ajuste ou Reajuste devido alguma falha

Ocorre quando o equipamento está produzindo e precisa parar para que seja reajustado ou re-calibrado pois os produtos estão apresentando algum defeito provocado por alguma falha do equipamento.

Exemplos:

• Re-calibração do etiquetador

• Reajuste do transportador

Paradas de Inicialização e Finalização

Nesta categoria não está saindo produtos do equipamento por não possuir inicialização ou finalização imediata, ou seja, é necessário realizar alguma preparação para começar a produzir ou despreparo no final da produção.

Setup ou Preparação do equipamento

Não está saindo produto do equipamento por estar sendo realizada alguma atividade de preparação do equipamento para iniciar a produção.

Exemplos:

• Troca de molde

• Troca de cor

• Setup dos parâmetros

Inicialização / Finalização

É quando não está saindo produto do equipamento pois o processo não possui inicialização ou finalização imediata. Pode ocorrer no início do turno, no final do turno, no início do lote ou após concluir o lote.

Exemplos:

• Aquecimento

• Desaquecimento

• Retirar dispositivo

• Pressurização

• Checagem

• Limpeza

A atividade de Limpeza pertence a este grupo se fizer parte do processo de inicialização ou finalização da produção. A Limpeza relacionada à manutenção autônoma pertence à outro grupo.

Paradas por Ociosidades

Paradas por ociosidade ocorre quando não há saída de produtos do equipamento por estar aguardando por algo ou alguém para poder produzir.

Sem operador

O equipamento está pronto para operar mas está aguardando um operador para operá-la.

Exemplos:

• Refeição

• Reuniões programadas

• Treinamento

• Banheiro

• Falta do operador

Problemas de qualidade

Não sai produtos do equipamento porque o processo não consegue atingir às especificações por razões desconhecidas. Observe que a causa não é um defeito do equipamento, e sim do processo.

Caso a razão seja conhecida, então deve-se justificar com o motivo correto.

Reabastecimento / Troca

Não sai produto do equipamento porque está aguardando o reabastecimento ou troca de material ou dispositivo auxiliar ao processo.

Exemplos:

• Troca de pastilha de usinagem

• Troca de lâmina de corte ou faca

• Reabastecimento do tanque de óleo

• Reabastecimento de tinta

Carregamento / Carga

Não sai produto do equipamento porque está reabastecendo ou carregando com matéria-prima para processamento.

• Abastecendo com matéria-prima

• Abastecendo com embalagem

• Carregando etiquetas

Manipulação / Movimentação

Não sai produto do equipamento porque está aguardando movimentação do material de que necessita.

Exemplos:

• Aguardando empilhadeira

• Aguardando descarregar do caminhão

• Aguardando carrinho de transporte

Aguardando ou esperando

Não sai produto do equipamento porque está esperando por algo para poder operar, que não está disponível no momento necessário por falha de planejamento.

• Aguardando material

• Aguardando ferramental

• Aguardando instrução de trabalho

• Aguardando inspeção

• Aguardando instrumento ou dispositivo

• Aguardando manutenção

• Sem operador disponível (no caso em que houve um planejamento para usar o equipamento mas esqueceu-se de planejar a alocação do operador e com isto o equipamento fica parado).

Manutenção autônoma

Não está saindo produto do equipamento porque está sendo realizado atividade de manutenção autônoma.

Exemplos:

• Checklist das condições do equipamento

• Manutenção diária

• Limpeza diária

Se o equipamento está parado por qualquer outro motivo e o operador aproveita para fazer a limpeza diária, então deve-se registrar com o motivo real porque está parado e não como limpeza.

A limpeza da manutenção autônoma não tem o mesmo objetivo de outras limpezas que podem ocorrer no equipamento, tal como a limpeza devido troca de produto.

Manutenção preventiva durante tempo planejado para produzir

Não está saindo produto do equipamento porque está sendo realizado atividades de manutenção preventiva.

Exemplos:

• MP planejado: quando ocorre no horário planejado e na duração prevista.

• MP não planejada: quando ocorre em horário diferente do planejado ou quando ultrapassa o tempo total previsto inicialmente.

Sem entrada

Quando produção em linha com várias estações em sequência e uma estação para porque não tem produto que vem da estação anterior.

Exemplos:

• Sem entradas devido estação 1

• Sem entradas devido estação 2

Sem saída

Quando produção em linha com várias estações em sequência e uma estação para porque o buffer da estação seguinte está cheio obrigando a estação a parar também.

Exemplos:

• Parada estação 4

• Parada estação 5

• Buffer cheio

Paradas que não são de responsabilidade da equipe de produção / Responsabilidade externa

Durante o turno de trabalho podem ocorrer paradas de produção por razões que não são de responsabilidade da equipe de produção.

As paradas dentro desta categoria não afetam o calculo do OEE, este tempo não é contabilizado como tempo programado para produção.

Sem demanda

Não está saindo produtos do equipamento porque não há pedidos ou demanda a ser atendida.

Exemplos:

• Sem ordem

• Sobre-capacidade

• MP durante falta de demanda

• Limpeza durante falta de demanda

Atividades realizadas durante o período que o equipamento está parado por falta de pedido, tal como limpeza, manutenção preventiva, recomenda-se criar registros específicos para distinguir das atividades realizadas durante o tempo planejado para produzir.

Sem equipe disponível

Não está saindo produtos do equipamento por não haver mão de obra disponível por razões de força maior.

Exemplos:

• Greve

• Não há equipe (no caso de locais onde há falta de mão de obra)

• Epidemia

Sem recursos

Não está saindo produto do equipamento por falta de recursos devido razões externas à empresa.

Exemplos:

• Falta de energia

• Falta de água

Não entram aqui falta de recursos por falta de planejamento.

Produção teste

O equipamento foi reservado para desenvolvimento de novos produtos, melhoria de processo, produção de lote teste, teste de novos processos.

• Lote teste

• Teste de processo

• Alocado para Engenharia

Estas categorias e subcategorias alcançam todas as situações que podem levar um equipamento a parar ou interromper a produção.

Riscos de listas com muitos motivos de parada

No ímpeto de elaborar a melhor lista de motivos de parada possível, aquela lista que prevê todas as razões possíveis, detalhando até a cauza raiz, gera-se uma lista com dezenas de motivos, que em alguns casos chega-se a centenas de motivos, e quando impressa ocupa várias folhas de papel A4. Imprime-se a lista, treina-se os operadores e estes passam a usar a nova lista.

O uso de lista de motivos de parada muito extensa traz alguns riscos ao processo de melhoria contínua.

Risco 1: Justificar a parada com o motivo errado.

Alguns fatores aumentam o risco de se escolher o motivo errado na hora de justificar uma parada de máquina:

1. A dificuldade de se encontrar o motivo correto no meio de tantos outros motivos, devido a quantidade e, às vezes, devido à similaridade dos motivos.

2. O operador pode fazer o diagnostico errado, escolhendo o motivo errado. É papel do operador identificar a causa raiz de uma parada de máquina? Ele tem condições para isto?

3. A pressão por produção e a demora em realizar o apontamento pode levar o operador a escolher o motivo de parada sem muito critério.

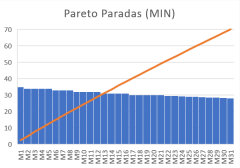

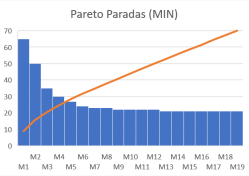

Risco 2: Dificuldade para se identificar os principais problemas

Havendo uma lista muito grande de motivos de parada, existe a tendência da distribuição do tempo entre os motivos de parada dificultando a identificação dos motivos que provocam os maiores impactos na perda de produção. As figuras abaixo ilustram esta situação.

Risco 3: Desgaste do operador

Os operadores são medidos e cobrados pela produção e é normal um operador realizar de 15 a 25 apontamentos de produção por turno. Na medida que os apontamentos de produção começam a impactar seu resultado de forma negativa, podem deixar de colaborar colocando em risco a qualidade das informações apontadas.

Risco 4: Falta de confiança nas informações coletadas

Confiança na qualidade das informações é a base de tudo. Informações de qualidade proporcionam bons planos de melhoria, enquanto que informações sem qualidade com certeza levará a planos de melhoria sem qualidade, que resultará em perda de tempo e de recursos. Quando a equipe de melhoria percebe que está trabalhando com informações sem qualidade terá dificuldade em elaborar novos planos e com isto os resultados não aparecem.

Boas práticas na elaboração da lista de motivos de parada

Para evitar os riscos elencados anteriormente, pode-se tomar alguns cuidados na hora de elaboração desta lista. Seguem algumas boas práticas que podem ajudar na elaboração da lista.

• No caso de linhas de produção, foque no equipamento gargalo da linha.

• Use motivos de parada relacionados ao processo ou que descrevam sintomas. Evite usar motivos relacionados à causa.

• Escolha motivos que sejam realmente significativos.

• Elabore textos que sejam claros e que não deixe o operador em dúvida na hora de justificar a parada.

• Evite usar o motivo “Outros motivos”. Mas se usar, revise-o constantemente.

• Quando um motivo deixa de ser usado porque a causa raiz foi eliminada, remova-o da lista.

• Se for necessário, crie uma lista de motivos de parada específica para cada equipamento.

• Cuide para que a lista não fique longa. O ideal é que caiba em no máximo duas folhas A4.

Agora, mas à obra. E não esqueça da capacitação dos operadores no uso da lista, bem como cuidar da motivação dos mesmos.

Baixe planilha para ajudá-lo na elaboração dos motivos de parada. << Baixe aqui gratuitamente e use >>.

Tutorial para cálculo do OEE

Acesse a página “Tutorial para cálculo do OEE” .

Planilha com exemplo de como calcular o OEE

Acesse a página “Baixar planilha OEE“.