O que é o TEEP?

O termo TEEP vem de “Total Effectiveness Equipment Performance” que é um indicador que mede a efetividade global de um processo/linha/equipamento considerando todo o seu tempo, isto é, 24 horas do dias, todos os dias do ano.

Qual a diferença entre TEEP e OEE?

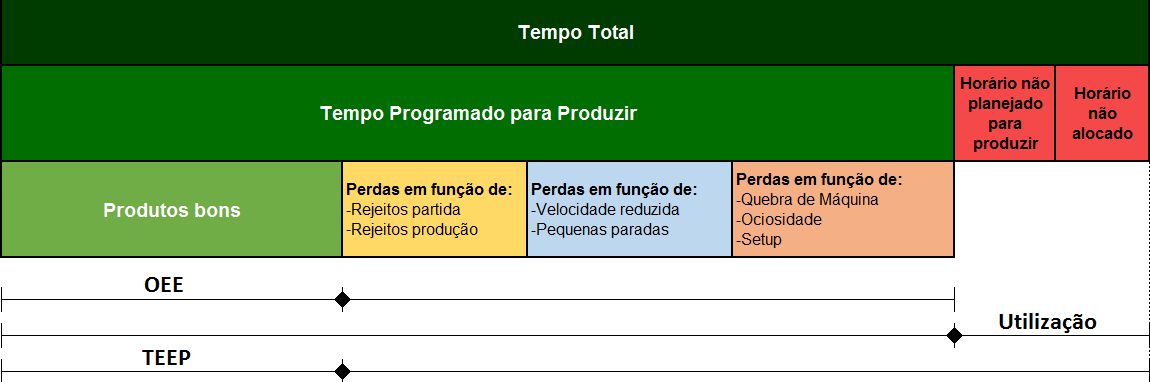

Enquanto o OEE mede a efetividade de um processo durante o tempo programado para produzir, o TEEP mede a efetividade global do processo em relação à sua capacidade máxima.

A diferença entre eles está no tempo considerado como base para medir a efetividade: o OEE usa como base o tempo programado para produzir, enquanto o TEEP utiliza como base todo o tempo. A imagem abaixo ilustra o conceito e a diferença entre TEEP e OEE.

Como calcular o TEEP?

Utilizaremos um exemplo simples para ilustrar o cálculo do TEEP do mês de um processo.

Vamos supor um processo que produza 100 unidades/hora.

Capacidade máxima de produção no mês: 30 dias * 24 horas * 100 un/hr = 72.000 produtos.

Supondo que o processo trabalhe todos os dias em dois turnos de 8 horas com 1 hora de refeição em cada turno, teremos:

Tempo programado para produzir no mês: 30 dias * 14 horas = 420 horas.

Capacidade de produção quando programado para produzir: 420 horas * 100 un/hr = 42.000 produtos.

Produtos bons produzidos no mês: 40.300 produtos.

TEEP% = 100% * 40.300 produtos / 72.000 produtos = 55,97%.

OEE% = 100% * 40.300 produtos / 42.000 produtos = 95,95%

Como podemos ver neste exemplo, apesar do processo rodar com OEE de 95,95% durante o tempo programado para produzir, seu TEEP é de 55,97%.

Ou seja, o processo possui uma perda de capacidade de 4,05% durante o tempo programado para produzir, mas em relação à capacidade máxima, possui 44,03% da capacidade não sendo utilizada. Observe que os 4,05% da perda de capacidade do OEE encontra-se dentro dos 44,03% da capacidade máxima não utilizada.

Uma outra forma de calcular o TEEP é através da fórmula abaixo:

TEEP% = OEE% * Utilização%

Onde a Utilização% é calculada da seguinte formula:

Utilização% = 100% * Tempo Programado para Produzir / Tempo Total

Utilizando o exemplo acima temos:

Utilização% = 100% * (30 * 14) / (30 * 24) = 58,33%

TEEP% = 95,95% * 58,33%

TEEP% = 55,97% (o mesmo valor encontrado logo acima)

Horários não alocados

Os horários não alocados são basicamente os turnos não trabalhados do processo, por exemplo: para um equipamento que trabalha em dois turnos, o terceiro turno é um horário não alocado para este equipamento. Finais de semana, para aqueles processos que não trabalham nos finais de semana. Feriados.

Horários não programados para produzir

É o tempo em que a equipe de produção não pode utilizar o processo por razões alheias às suas responsabilidades, ou seja, é um tempo que não é de sua responsabilidade. Exemplos: equipamento parado por não haver demanda, ou por sobre-capacidade, ou por estar sendo utilizado por outro departamento (produção de um lote de teste pela engenharia).

É comum ser colocado nesta categoria também, alguns tempos que o setor de planejamento da produção já considera que não haverá produção, tais como: horários de refeições, reuniões de qualidade, limpeza do equipamento, entre outros.

A boa gestão no uso destes tempos é fundamental para se conseguir alavancar o aumento da capacidade do processo.

Tempo programado para produzir

O tempo programado para produzir é o tempo total sem os horários não alocados e sem os horários não programados para produzir.

Este é o tempo que a equipe de produção tem para produzir o que foi planejado, sendo este tempo a base para cálculo do OEE.

Conclusão

Os indicadores OEE e TEEP complementam-se e devem ser usados em conjunto, principalmente quando se trata de processos que são gargalo. Enquanto o OEE nos revela as oportunidades de capacidade não utilizadas durante o tempo programado para produzir, o TEEP nos revela as oportunidades não utilizadas em relação à capacidade total.

Estas informações auxiliarão os gestores na tomada de decisões para melhoria do processo, alocação de novos horários de trabalho, reforma ou compra de novos equipamentos, planejamento da produção, entre outras decisões importantes.

Empresas que possuem alta efetividade em sua planta conseguem melhores resultados financeiros e maior vantagem competitiva em relação aos seus concorrentes, portanto a boa gestão de sua performance e das capacidades não utilizadas são fundamentais para as empresas manterem-se competitivas neste mercado cada vez mais globalizado.

Dúvidas? Comentários? Entre em contato conosco por aqui.